Argumentos, tanto de índole mecánica y estructural, como económicos, han llevado a tomar la decisión de globalizar la fabricación de cuadros y componentes de este material, y el futuro, si nada lo remedia, mantendrá esa tendencia a medio y largo plazo.

Los beneficios para el usuario de bicicletas de alta gama son patentes ya que, con la generalización de las industrias de fabricación de componentes de carbono, ha llegado la producción en series masivas y al abaratamiento de los costes, por lo que ahora mismo se puede conseguir, en cualquier tienda especializada, una bicicleta con cuadro y componentes de fibra de carbono, por el mismo precio que hace apenas una década se pagaba por un modelo de acero que, al pasar por la báscula, rebasaba los 10 kilos de peso, cuando ahora la barrera de los 6 kilos está a punto de ser rebasada por muchos montadores de bicicletas de serie.

El origen

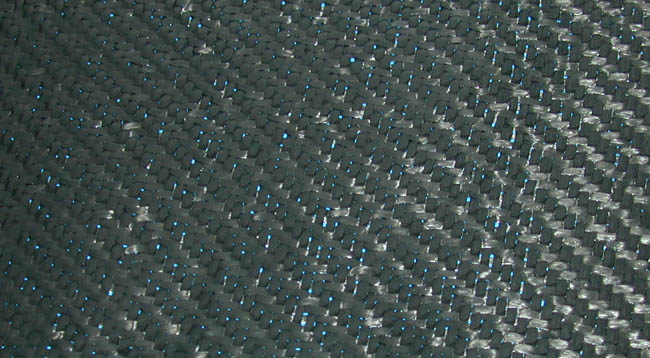

El carbono, como elemento, no es un metal y, en estado puro, se obtiene de los diamantes o del grafito. Una vez procesado se consiguen filamentos de fibra que, convenientemente trenzados y unidos mediante resinas plásticas, sirven para conformar paños similares a los de cualquier tejido.

Plana o cruzada

Dependiendo de cómo se dispongan los hilos en el tejido se obtiene fibra plana o cruzada. De esta característica dependerá la respuesta de torsión de cualquier componente fabricado con la misma.

No existen parámetros fijos y la fibra de carbono, al ser tan versátil, permite a cada fabricante utilizar una configuración personalizada, aunque se suele emplear fibra plana para establecer la estructura del componente y cruzada para compensar las fuerzas laterales.

En la fabricación de cuadros, una de las tareas más extendidas en la elaboración de componentes de fibra de carbono, se utilizan más capas de fibra –hasta 12, dependiendo de la tecnología y el diseño empleados- en los "puntos calientes", como pueden ser la caja de pedalier, la de dirección o la inserción de las vainas y tirantes traseros. Esta particularidad asemeja al principio mecánico del conificado en los cuadros fabricados con tuberías metálicas.

Dureza, rigidez, elasticidad…

Un tejido elaborado a base de fibras sintéticas tiene de manera exclusiva capacidad estructural, siendo los otros componentes añadidos a la fibra (a modo de aleantes) los que aportan el resto de cualidades al carbono.

Aquí reside en gran medida el secretismo de cada marca, ya que los materiales epoxídicos y otros derivados termoplásticos son lo que infunden en el tejido de carbono su grado de dureza, rigidez o ductilidad. Si tenemos en cuenta que algunos fabricantes emplean, además, combinaciones de fibra de vidrio, Kevlar, Nomex o malla de titanio (incluso hemos llegado a ver fibras de lino), podemos estar ante uno de los métodos más complejos para la confección de estructuras en un futuro inmediato.

Módulo del carbono

Existen 2 tipos de fibra de carbono: las de alto módulo (HM) y las de alta resistencia (HR). Las primeras se caracterizan por su elasticidad y las otras por su gran resistencia a la rotura, pero con menor coeficiente de elasticidad. Partiendo de esta base cada fibra es más o menos densa en cuanto a filamentos: 1.000, 3.000, 6.000 ó 12.000.

En los cuadros se suelen utilizar las fibras de módulo de elasticidad más alto y en fabricación de horquillas se mezclan pequeñas cantidades de 3.000 y 6.000 y más de 12.000. El número de fibras utilizadas se plasma en el etiquetado con los términos 3K (para 3.000 filamentos), 6K, 12K etc.

Resonancia

Uno de los fenómenos que más inconvenientes pueden acarrear a cualquier estructura de carbono es el de la resonancia, si entendemos como tal el acoplamiento de vibraciones de alta frecuencia en el interior de una estructura compacta de gran rigidez. Para que te hagas una idea de este fenómeno, es el que surge en una copa de cristal tallado cuando recorremos su borde con el dedo húmedo o, yendo más lejos, la vibración parásita que hace que, un golpe certero, produzca un sonido musical en la horquilla de un diapasón.

En estos dos ejemplos el resultado es la disipación de la energía que produce la resonancia se desarrolla en forma de una nota musical; en el caso de un cuadro u horquilla de bicicleta esa vibración se trasmite al resto de componentes, pudiendo la resonancia acumulada provocar vibraciones en el material, hasta llegar a provocar la fractura de alguno de los tubos si no encuentra una zona de dispersión.

Los métodos de unión

Un cuadro de bicicleta, un manillar, unas bielas… son componentes muy complejos y no resulta sencillo darle la forma definitiva si no se utiliza una metodología muy concreta. La fibra de carbono ofrece la posibilidad de utilizar diferentes métodos, que son los que listamos a continuación.

Monocasco

Se emplea para confeccionar piezas grandes o con formas poco complejas. Ofrece gran rigidez y disminuye los posibles puntos de fatiga. Para construir un monocasco con garantías no se puede escatimar con la cantidad de material. Esto provoca que al expandirse el carbono dentro del molde (debido a la presión a la que se somete), éste no tenga lugar de escape, se pliegue y queden resquicios dentro del cuadro. La suma de muchos pequeños resquicios suma un inútil peso añadido.

Los moldes utilizados suponen un importante incremento económico en la fase de fabricación aunque, a largo plazo, se puede ver compensado por una mayor rentabilidad de producción.

Racores y tubos

Es una manera artesana de elaborar cuadros para empresas que no tengan grandes medios. La mecánica de fabricación es similar a la empleada con los cuadros de metal soldados mediante apéndices de unión (racores). Las zonas próximas a la unión son un punto proclive a padecer fatiga, además de que el solapamiento entre el racor y el tubo supone un peso extra. La unión es el punto de mayor rigidez (unos aducen que se fabrican cuadros más rígidos y otros que esto puede fracturar el cuadro). Hay empresas importantes que dominan a la perfección este método (Trek), demostrando que si la unión se realiza lejos de los puntos de máxima tensión (dirección, pedalier…) el resultado final es plenamente satisfactorio.

Racores y monocasco

Es una mezcla de los dos métodos anteriores y la más sensata para fabricar a bajo coste. Si se confeccionan las partes grandes de un cuadro (triángulo delantero o el conjunto de varios tubos unidos) mediante monocasco y se une al resto de elementos con racores de carbono, el resultado final puede ser tan sólido como si se tratase de un monocasco completo. Este método lo emplea Giant, habiendo demostrado que puede ofrecer pesos mínimos con la máxima rigez y fiabilidad de cuadros y horquillas. La parte negativa de este método viene dada por la necesidad del uso de moldes para los racores y para todo el triángulo principal, sumando dos procesos industriales de un coste creciente.

Tubos con fibra

Es el método empleado por fabricantes como Wilier, Lapierre o, más recientemente, Scott. La totalidad de los elementos de un cuadro se realizan con paneles de fibra de carbono, con la cual se conforman tubos, cajas de unión, tirantes… incluyendo las punteras de una horquilla o de unas vainas (Colnago). Es el método más costoso pero, en su beneficio, permite el uso mínimo de material, por lo que el resultado final en la báscula es muy favorable.

Una vez estructurado todo el cuadro hay que someterlo a un proceso de prensado dentro de un molde, para que las resinas de unión se distribuyan proporcionalmente entre las celdillas de tejido, por lo que, el resultado final, es similar al de un monocasco. La diferencia radica en que, además de utilizar un molde exterior sólido, se emplean vejigas internas que, una vez hinchadas, actúan a modo de prensa para comprimir las capas de fibra con los adhesivos de unión.

Todos estos métodos son buenos, siempre que se hayan desarrollado con pulcritud y detalle por lo que, cuando un fabricante ofrece garantía a muy largo plazo de sus productos, el consumidor puede elegir tranquilamente el que más se aproxime a sus preferencias y necesidades, con la certeza de haber tomado la decisión correcta: el resto de los argumentos suelen ser “cantos de sirena" que sólo consiguen introducir diferentes elementos de confusión en el mercado.