Hasta hace apenas una década la configuración de una rueda respetaba unos cánones establecidos desde tiempos remotos, sufriendo cambios muy ligeros que, en el mejor de los casos, modificaban la estética o su capacidad aerodinámica. Con el uso generalizado, desde finales de los 80, de ruedas lenticulares y de bastones en las pruebas contra el crono, más de un fabricante inició la producción de modelos análogos a los de las competiciones; las primeras ruedas de palos comenzaron a verse montadas en bicicletas "de calle". El pistoletazo de salida se había dado en una nueva era que revolucionaría el concepto que hasta la fecha se tenía respecto a una simple rueda de bicicleta.

La tímida evolución

A comienzos de los años 90 todos los esfuerzos parecían estar centrados en el diseño y fabricación de ruedas aerodinámicas con materiales exóticos, quedando relegados los conjuntos de radios convencionales a montajes artesanos o a las grandes series de fabricación industrial.

En 1996 algunos de los constructores más importantes de radios y llantas (Alpina, Mavic, Rigida...) decidieron ofertar montajes integrales de ruedas de alta gama, utilizando los materiales de más alta tecnología para realizar este proyecto. De todos ellos Mavic sobresalió con un concepto totalmente nuevo plasmado en las primeras ruedas de "diseño integral" Cross-Link y Cross-Max concebidas para la práctica del mountain bike; tras el éxito conseguido sólo hicieron falta unos mínimos cambios mecánicos para comercializar sus famosas Helium (una fiel copia de las Cross-Max).

Nuevas visiones

Rodeadas con el escepticismo que caracteriza a todo lo nuevo, una moderna generación de ruedas se abría paso en el mercado. La transgresión del clasicismo se apoyaba en la reducción del número de radios, la utilización de nuevos perfiles para la construcción de los aros de la llanta y el rediseño de los trenes de rodadura de los bujes, en busca de obtener la mayor rigidez y solidez a cambio del menor peso.

Aunque se continuó investigando en modelos de ruedas compactos basados en estructuras monocasco (Spinergy, Mavic, Zipp, Head...) el futuro parecía estar decidido a favor de las clásicas estructuras de radios múltiples; su sencillez y versatilidad eran sus mejores argumentos.

Física pura

Pero toda la revolución surgida en este campo no ha sido fruto de una ciencia empírica y sólo con la ayuda del diseño asistido por ordenador (CAAD) se podía experimentar sobre nuevos montajes. Miles de horas simulando diferentes cargas en pantallas de ordenador fueron necesarias para confirmar que la cantidad de radios se podía reducir al máximo, que los bujes podrían adelgazar un 50% sin perder eficacia y que las llantas bajarían de la barrera de los 400 gramos manteniendo intacta su fiabilidad. Sólo era cuestión de respetar escrupulosamente la función para la que había sido concebida cada parte de una rueda: cuando un radio trabaja bien asentado, sin tracciones transversales, la llanta goza de un apriete equilibrado en cada una de las cabecillas y el buje cuenta con un sistema de rodamientos de buena calidad, se puede reducir el peso al máximo sin miedo a perder fiabilidad y solidez.

Las matemáticas de una rueda

El material del que está compuesto un radio de acero (de 2 mm, por ejemplo) le permite soportar cargas de rotura superiores a los 1000 newton por cada milímetro cuadrado. Esta es la teoría ya que, debido al trabajo lateral que desempeñan en la zona de la curvatura de la cabeza y a la debilidad de la rosca de las cabecillas, sólo soportan fuerzas de tracción inferiores a 200 kg. Según un meticuloso informe que realizó a principios de la década del 2000 la empresa Sapim, uno de los mayores fabricantes mundiales del sector, un radio de 2 mm con cabecilla de latón tiene un límite de trabajo de 190 kg, que se reduce hasta 170 cuando se utilizan cabecillas de aluminio. Si multiplicamos esos 170 ó 190 kg por el número de radios que tiene una rueda podemos llegar a conocer la resistencia estática de la misma. Haciendo un rápido cálculo nos encontramos con que una rueda de 36 radios puede soportar cargas, uniformemente aplicadas, de más de 6.000 kg.

De la teoría a la práctica

Por desgracia los números no son tan sencillos como parece y la realidad es bastante diferente a la teoría matemática. ¿Cuántos de vosotros no habéis visto romperse un radio o doblarse una llanta al bajar un bordillo a menos de 10 km/h? Para conocer cuál es la resistencia real de una rueda hay que tener en cuenta muchos otros factores: los pares de tracción, las fuerzas laterales, el equilibrado en el apriete, la inercia producida por la velocidad del desplazamiento... Cuando todos estos condicionantes son positivos y tenemos el “Santo de cara" una rueda soporta lo indecible: cuántas veces, tras sufrir un fuerte golpe frontal, no se ha roto una horquilla o el cuadro, resultando la rueda indemne. Seguramente esa rueda delantera recibió un golpe completamente perpendicular a su eje de giro y estaba radiada perfectamente; sólo así se puede explicar la resistencia que opuso a la deformación.

Paso a paso

Las llantas

Su misión es aportar una estructura circular a la rueda, soportar el neumático y servir de pista de frenado (salvo en los modelos equipados con freno de disco). En la llanta confluyen fuerzas laterales de torsión (opuestas a las ejercidas por los radios) y otras longitudinales producidas por el peso del ciclista y las irregularidades del terreno (mitigadas por la estructura del neumático).

Una llanta está de aluminio está construida a partir de un perfil que ha sido curvado mecánicamente (en frío), uniéndose mediante un sistema de enclavijado, pegado o soldadura. Posteriormente puede recibir un tratamiento de optimización (anodizado, endurecido con partículas subsónicas, proyección de plasma cerámico...) o de rectificado mecánico (CNC) para mejorar el equilibrio de la pista de frenado.

Las llantas de carbono se fabrican superponiendo capas de tejido mixto (fibras planas y cruzadas) sobre un molde y, posteriormente, se somete al conjunto a un prensado, al tiempo que se añaden resinas o termoplásticos que homogeneizan la estructura de la llanta.

Cuanto más alto es el perfil de una llanta (modelos aerodinámicos) más rigidez aporta a la rueda, aunque se deja influir más fácilmente por el viento lateral. Por el contrario, las llantas de perfil bajo, oponen menor resistencia al viento lateral pero su rigidez es menor, haciendo trabajar más a los radios. De ahí que todos los modelos de ruedas que utilizan pocos radios se montan con llantas de perfil alto.

El tratamiento cerámico que reciben algunas llantas pretende mejorar la calidad del frenado, evitando el calentamiento del material de la misma (los tubulares se llegan a despegar cuando la llanta se calienta en exceso).

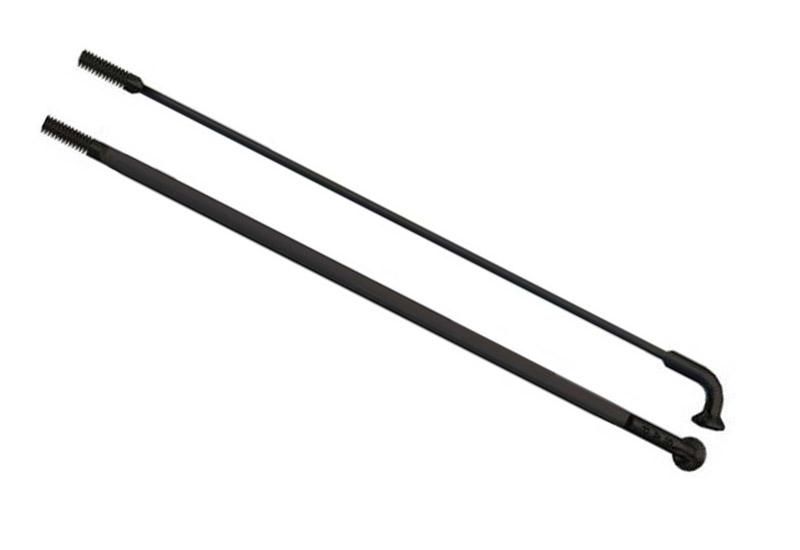

Los radios

Estos insignes alambritos son los encargados de comunicar la llanta con el buje, siendo también los responsables directos de la estructura de una rueda. La rigidez lateral, el coeficiente de absorción y la tracción (sólo en la rueda trasera) son igualmente tarea de los radios.

Dependiendo del buje utilizado se pueden emplear radios con cabeza recta o los clásicos de “jota", siendo más resistentes los primeros por no haber sufrido ninguna alteración estructural en su geometría.

Las zonas más conflictivas de un radio (por donde siempre se rompen) son sus extremos, de ahí que en los radios aligerados (conificados) se respete la mayor sección en estas porciones. Para que un radio rinda al cien por cien y soporte la máxima carga de rotura debe estar perfectamente alojado en el buje y en la llanta; cuando surgen apoyos inclinados en alguno de estos componentes se reduce drásticamente su resistencia. Gracias a la aplicación rigurosa de este principio se consigue que una rueda con pocos radios funcione eficazmente (por ejemplo, en Campagnolo, el concepto “Ultralinear" les ha permitido reducir al máximo los radios).

La cabecilla roscada forma parte del radio y determina, como hemos mencionado con anterioridad, su resistencia a la tracción. Si utilizamos cabecillas de aluminio (zicral), además de disponer de una menor capacidad de apriete, debemos tener la precaución de cambiarlas cada 2 ó 3 años, dependiendo de las condiciones atmosféricas, debido a la aparición de óxido de aluminio entre la rosca y el radio. En la actualidad hay cabecillas de aluminio selladas que evitan la aparición del fenómeno de la corrosión.

Cada vez es más frecuente encontrar radios de aluminio o, incluso, de carbono. Es fácil reconocerlos, ya que son de mayor tamaño y, para compensar la mayor superficie de choque contra el viento, reciben perfil plano (aerodinámico)

Aunque puede parecer un detalle irrelevante, los radios son una de las partes más importantes de una bicicleta para determinar su penetración aerodinámica: además de padecer una fuerza frontal contra el viento, el propio giro de la rueda puede llegar a permitir la formación de corrientes turbulentas en la propia estructura de la rueda, lo que genera una especie de bolsas de aire en su entorno que rompen la aerodinámica de una bicicleta.

Los bujes

Son los encargados de alojar los radios, el tren de rodadura y el mecanismo de la rueda libre del piñón (en la trasera).

En el cuerpo principal del buje se encuentran las “alas" (donde se fijan los radios) y el alojamiento mecanizado que alberga el conjunto del eje y los rodamientos que permiten su giro.

El buje delantero es totalmente simétrico y el trasero está descentrado varios milímetros para permitir la instalación del núcleo donde se monta el casete de piñones. Esta particularidad determina el fenómeno del “aparaguado", por el cual se realiza un descentrado intencionado de la rueda trasera para conseguir que la llanta quede fijada en el centro geométrico del eje de giro, compensando así el espacio ocupado por los piñones en lado derecho del buje.

El buje aporta rigidez a la rueda en su parte más delicada: el anclaje al cuadro. El diámetro de los apoyos laterales del eje y la fortaleza de los cierres son determinantes en este capítulo.

Dependiendo del diámetro de las alas del buje también puede variar la rigidez de una rueda: cuanto mayor es su diámetro más cortos son los radios y, como consecuencia, más rígida la rueda, aunque, en tal caso, el radio describe un ángulo menor sobre la perpendicular del eje de giro, trabajando con un mayor componente de fuerzas laterales.

La rueda perfecta

Este título utópico nos lleva a analizar las diferentes tecnologías empleadas en la construcción de una rueda:

Escaladoras

Se construyen con llantas de perfil bajo y poco peso (menor inercia y efecto giroscópico). Se montan con más radios y un peso final reducido será el determinante de la facilidad con la que el ciclista pueda cambiar de ritmo. Como todo lo que se sube luego hay que bajarlo... es de suma importancia que las llantas tengan los laterales mecanizados o con un tratamiento cerámico para mejorar la frenada y evitar el calentamiento excesivo de las zapatas, que pueden terminar por cristalizarse. La rigidez lateral prima sobre la vertical ya que, al bandear la bicicleta cuando pedaleamos de pie, toda la fuerza se transmite sobre los flancos de la rueda.

Rodadoras

En las ruedas para “todo uso” se están empleando, cada vez más, llantas de perfil aerodinámico y pared alta (hasta 35 mm de sección) para mejorar, además de la penetración contra el viento, la rigidez frontal y la resistencia a la rotura. Gracias a esto se pueden montar con muy pocos radios sometidos a pares de apriete muy altos; así se consigue no penalizar en exceso la rigidez lateral. Con este tipo de ruedas no se obtiene un peso tan reducido como con las escaladoras pero, con el uso de bujes ultraligeros, se acercan bastante en la báscula.

Aerodinámicas

Son modelos muy específicos concebidos para pruebas contra el cronómetro y triatlón. Se montan con llantas de perfil alto y radios planos, intentando esconder las cabecillas dentro de la llanta para evitar zonas de turbulencia. El peso no es demasiado importante ya que, una vez conseguida la “velocidad de crucero”, la inercia puede ayudar a mantener un ritmo constante.

El mayor exponente de unas ruedas aerodinámicas son las lenticulares y las de palos aunque, si bien su penetración frontal es inmejorable, con viento lateral se convierten en un tanto peligrosas cuando no se está acostumbrado a sus peculiares reacciones.

Consejos

- - Es importantísimo que todas las cabecillas de una rueda estén apretadas con una fuerza similar, especialmente si se montan pocos radios. Es la única forma de asegurar un rodar fino durante muchos kilómetros sin necesidad de radiarla continuamente.

- - Con la ayuda de un tensiómetro se puede verificar el par de apriete de cada radio: para utilizar esta herramienta hay que situarla siempre a la misma distancia de la llanta, de lo contrario obtendremos datos erróneos.

- - En la rueda trasera los radios del lado derecho (piñón) son de 2 a 3 mm más cortos que los del ala contraria y llevan un par de apriete superior (aprox. 30%).

- - Los radios de una rueda de cicloturismo se aprietan entre 75 y 90 kg y las de competición entre 100 y 120 kg. Como consecuencia la vida de los radios en una rueda de competición se acorta justo a la mitad.

- - Cuando se montan radios aerodinámicos con cabeza plana (sin “jota”) es fácil torcerlos levemente al instalarlos en el buje. Hay que extremar las precauciones en este tipo de montajes para evitar que, al girar la rueda a gran velocidad, se convierta en un ventilador provocando un efecto justamente contrario al pretendido.

- - Cuando una llanta ha recibido un impacto importante hay que reemplazarla sin remisión. Si corregimos la desviación de un aro deformado, tensando más unos radios que otros, desequilibraremos la solidez de la estructura: este es el primer paso para que se empiecen a romper los radios poco a poco.

- - Si al salirse la cadena del piñón grande machaca algún radio, hay que reemplazarlo rápidamente para evitar que se rompa: tarde o temprano nos dará ese disgusto.

- - No hay que escatimar demasiado peso en los cierres de una rueda: no es una parte que produzca inercia (no gira) y sí está implicada directamente en la rigidez de la rueda.

- - Para aligerar una rueda debemos trabajar por este orden: 1º cubierta, 2º cámara, 3º llanta, 4º cabecillas, 5º radios y, finalmente, los bujes. Cuanto más al exterior de una rueda esté situado el peso mayor incidencia tendrá en la inercia provocada.